产品认证:

生产厂家: 0

联系方式:

图1:性能测试以验证新的水力设计

一家管道公司希望延长一条运输线并提高其效率。该管线需要使用减阻剂(DRA)才能在大流量工况下运行。使用DRA增加了运营成本,而且运营商即使在使用DRA的情况下运输所需数量燃料的能力依然有限。

管道公司决定重新利用现有的泵,而不是购买新设备。几年来,一台两级泵一直闲置在厂外的仓库中。美国亚特兰大附近的一家泵服务中心认为,通过水力改造,该泵可以适应新的运行工况。通过使用该解决方案,管道公司缩短了设备交付周期,降低了成本,开发出了符合设计工况的新的水力系统,获得了最佳效率,符合政府规定,并实现了可持续发展。

用户与Hydro公司合作,通过设计新的叶轮和改造泵蜗壳、提供各种直径叶轮的认证性能测试、对壳体进行静水压测试、设计底座并协助安装底座、进行泵和电机的对中、为设备安装新的联轴器组件,为执行该解决方案提供全面支持。

挑战性要求

管道公司确定了需要满足的两个新的大流量运行点。当系统运行时,增压泵会向干线泵提供压力,从而实现更大的流量;而在其它时候,管道内的压力会降低,干线泵会以第二大流量运行。最终用户希望在重新设计的泵中使用现有的电机,这对马力(功率)和物理尺寸的限制提出了额外的挑战。

该泵最初的设计点是在1170英尺扬程(压力)下每分钟泵送 3150 加仑(GPM)的流量;新的运行要求是在1100英尺扬程下泵送2800 GPM的流量和在870英尺扬程下泵送3800 GPM的流量。原泵叶轮无法达到这两个流量中的较高流量,因为它远远超出了最佳效率点的右侧,处于曲线(偏大流量)的不稳定区域。新的水力系统可以在不增加水马力的情况下,在最佳效率点附近实现更大的流量,从而可以放心地使用现有的1000马力电机。

改造现有泵的最后一个难题是没有底座。作为项目的一部分,需要在新的运行位置设计、制造和安装一只新的底座。

图2:机加工泵蜗壳流道

开发与实施

水力改造项目由Hydro位于亚特兰大的服务中心负责管理。该项目利用了其它几个部门的能力,同时还与最终用户合作,为设计变更和测试提供支持。

Global Engineering利用其在水力设计和计算流体动力学(CFD)方面的专业知识设计了新的叶轮。两个新叶轮的特点是增加了流道宽度,并将最大叶轮直径从14.50英寸延长到14.97英寸,以增加流量。设计完成后,叶轮由Hydro的专用零部件部门制造,以保持对零部件质量和交付周期的控制。此外,还制造了一个备用叶轮,其未进行切割,以便将来增加流量。

与新的叶轮设计相配合,泵蜗壳流道也需要增加体积以实现更大的流量。设计师将模板安装到原始铸造壳体上,加宽蜗壳流道,使面积增加20%。在卧式铣床上对四个泵蜗壳进行了机加工、检查和验证。采用机械加工方法来实现这一设计变更,提供了比手工更好的控制和精度。

为了设计新的底座,Hydro的现场逆向工程团队与亚特兰大服务中心合作。在确定了安装现场的尺寸后,从头开始设计底座,着眼于制造一个坚固的部件,为泵泵组提供稳定的基础。

图3:原叶轮(左)和增加了流道宽度的新叶轮(右)

通过测试进行性能验证

在收到新叶轮、完成所有壳体改造并完成静水压测试、制作新转子部件(轴、轴套等)并完成动平衡测试后,泵被运往Hydro位于芝加哥的性能测试实验室。进行了性能测试、必需净正吸入压头(NPSHr)测试、(模拟与增加泵串联的提高)吸入压力测试、机械运转测试(含轴承温度和振动测试),以验证设备的最佳运行。

图4:成功达到规定的工作点和功率限制

第一次基线性能测试的叶轮直径为 14.00 英寸,比预计的最终叶轮直径 12.35 英寸大 13.3%。该测试验证了设计变更达到了运行标准的能力,并降低了仅使用理论性能数据将叶轮切割到最终尺寸的风险。基线测试完成后,叶轮被切割到 12.75英寸,并进行了第二次性能测试。

直径为12.75英寸的叶轮第二次性能测试进一步验证了理论性能信息。在这次测试过程中,内侧轴承温度和振动达到了异常水平。已经确定,观察到的情况是由接近ISO VG32润滑油可用性上限的油特性引起的。将润滑油更换为ISO VG46并重新进行了测试:泵运行稳定,轴承温度较低。为了谨慎起见,对轴承箱进行了共振测试,以确定部件的固有频率,并确保这些频率与泵运行期间预期的任何受迫振动频率之间有足够的间隔。

叶轮被机加工成12.35英寸的最终直径,用于最终测试。这次测试验证了已经达到新设计的工作点,并且马力保持在1000马力的极限以下。在泵的进口吸入压力提高到100 psia的情况下进行了额外的测试,模拟了泵与增压泵串联运行时的现场运行条件。在4小时的测试运行时间内,水力性能和机械性能都达到了预期的要求。

结论

性能测试成功后,泵被送回亚特兰大服务中心进行喷漆并运送到管道现场。服务中心人员陪同泵前往现场,为设备的安装和对中提供支持。

该项目强调了如何对现有设备进行改造,以有效地满足新的运行工况,或在本案例中作为新系统中的“新”泵。通过利用单个合格供应商的能力并进行一致的沟通,该项目取得了成功。管道团队能够随时了解项目进展情况,并在每个里程碑提供反馈,这种合作与沟通是项目成功的关键因素。

赛莱默在线模拟 pH/ORP 分析仪增添新成员

赛莱默在线模拟 pH/ORP 分析仪增添新成员

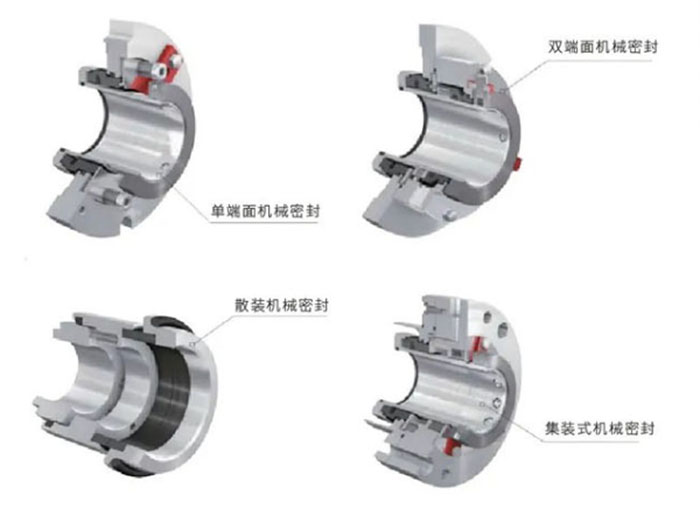

【公司产品】HT1-D渣浆泵双端集装式机械密封

【公司产品】HT1-D渣浆泵双端集装式机械密封

新品推荐| Wilo-Atmos GIGA-I 系列高效管道泵

新品推荐| Wilo-Atmos GIGA-I 系列高效管道泵

新品上市 | 永磁变频新型深井泵QJ-G系列

新品上市 | 永磁变频新型深井泵QJ-G系列

Watson-Marlow推出新型Qdos 60 PU 蠕动泵

Watson-Marlow推出新型Qdos 60 PU 蠕动泵

固瑞克发布新一代Quantm电动隔膜泵

固瑞克发布新一代Quantm电动隔膜泵

产品推荐 | 凯士比机械密封

产品推荐 | 凯士比机械密封

好泵利荐 | 利欧大功率切割泵、污水污物潜水电泵全新升级!

好泵利荐 | 利欧大功率切割泵、污水污物潜水电泵全新升级!

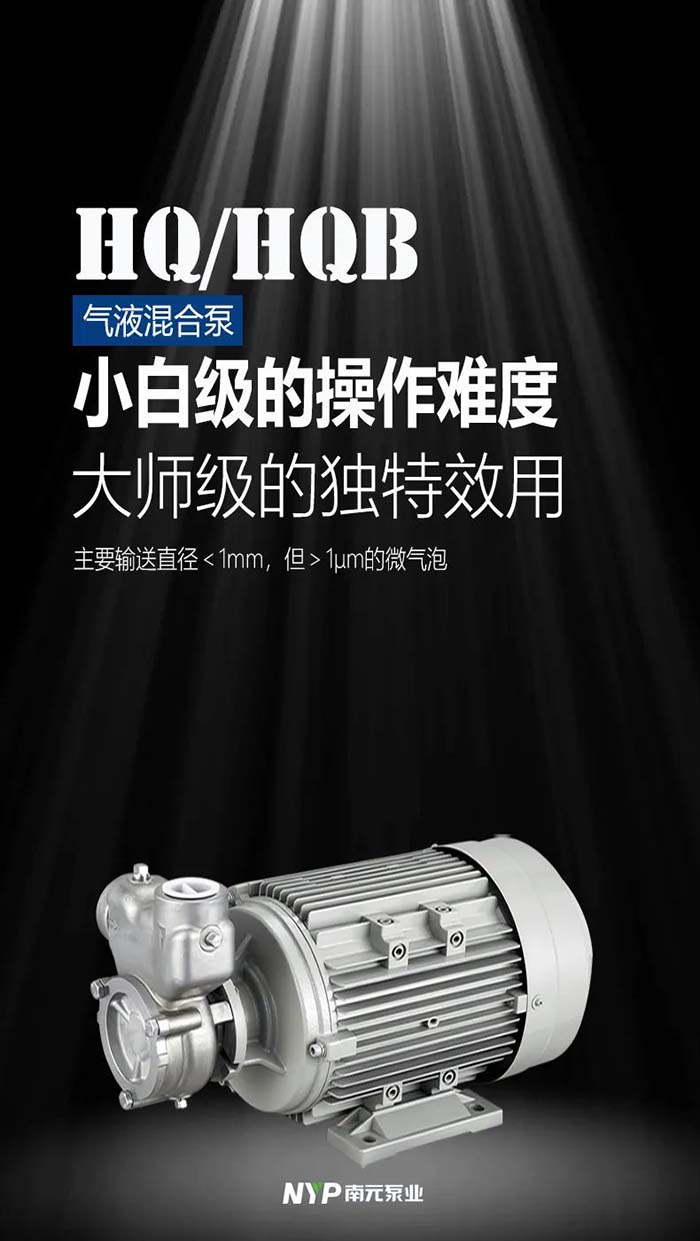

流体优化设计丨南元气液混合泵系列来袭

流体优化设计丨南元气液混合泵系列来袭

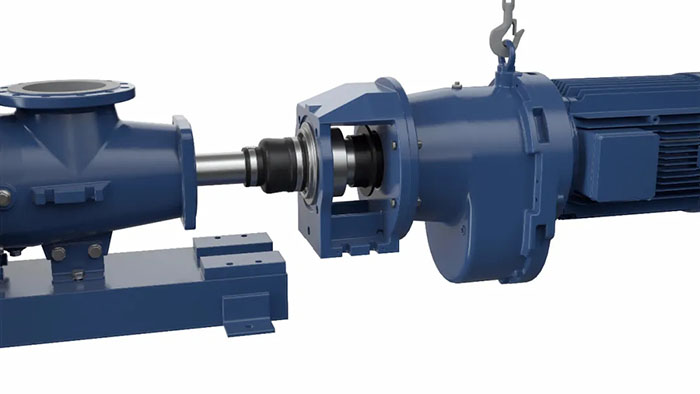

新品推荐 | KSB凯士比SEZ 立式筒式泵

新品推荐 | KSB凯士比SEZ 立式筒式泵

胜达因HMD Kontro发布HF 烷基化磁力泵

胜达因HMD Kontro发布HF 烷基化磁力泵

应对无菌灌装挑战,Watson Marlow推出新型Flexicon PF7+泵

应对无菌灌装挑战,Watson Marlow推出新型Flexicon PF7+泵

新品上市 | 英格索兰ARO单向定量缸计量系统

新品上市 | 英格索兰ARO单向定量缸计量系统

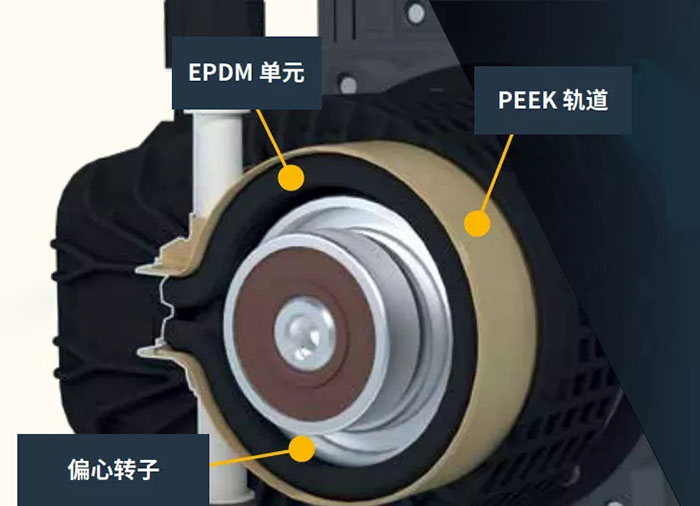

耐驰携PERIPRO泵新品

耐驰携PERIPRO泵新品

米顿罗重磅发布Primeroyal家族最小新品——PH计量泵

米顿罗重磅发布Primeroyal家族最小新品——PH计量泵

威乐发布Wilo-Atmos GIGA-B端吸泵新品

威乐发布Wilo-Atmos GIGA-B端吸泵新品

新品发布:新型传送波计量泵

新品发布:新型传送波计量泵

格兰富发布新一代CR(N)泵

格兰富发布新一代CR(N)泵

苏尔寿推出全球最大的中浓泵

苏尔寿推出全球最大的中浓泵

产品推荐 | 泽尼特潜水泵Grey

产品推荐 | 泽尼特潜水泵Grey

新品推荐 | 百士吉四柱塞隔膜泵Quattroflow QF5k

新品推荐 | 百士吉四柱塞隔膜泵Quattroflow QF5k

SEEPEX让大型设备的维护变得轻而易举

SEEPEX让大型设备的维护变得轻而易举

NSO泳池泵

NSO泳池泵