文章介绍国外电机主要生产工艺,并进行对比分析,对电机生产企业有借鉴作用。

1、冲片工艺

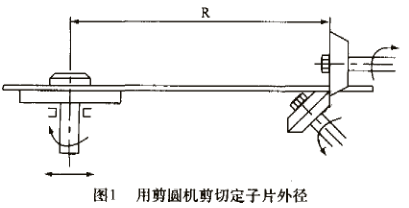

方块硅钢片上冲定位孔后,在剪圆机上剪切定子冲片外径。此方法效率高,可剪直径范围大,冲片精度( 圆度 、同轴度 )高;刀具结构简单,刃磨、装拆方便(见图1 )。

而在国内,大于φ520mm 的冲片,仍要一套落料模。大直径落料模的制作难度和制造成本较高,且适应性单一,其维护保养费用也高。

2、定子铁心工艺

定子铁心叠压采用整圆筒的柱形胎结构,俗称“死胎”。其圆柱工作面粗糙度要求较高,一般在3.2μm以上,与轴线的同轴度一般在φ0.05mm以下,圆柱面上还加工有一道键槽,叠压时,在槽中插一长键,与冲片的槽口宽配合,以确保定子槽不偏斜。叠压完后,以胎具心轴两端的中心孔定位,在车床上车削铁心外圆至要求尺寸,加工余量一般在0.5-1mm (直径)。

其目的有二:

一是可进一步提高铁心内外径“作用尺寸”的同轴度。

二是有效提高铁心与机座的接触状况,以提高机座的导热与散热,降低电机运行温度,延长绝缘的热老化寿命。而国内一般是使用涨胎结构,叠片时,涨胎不涨紧,装片容易,在加压时才涨紧。铁心外圆一般也不加工。

3、带绕组定于入机座

H355以上的电机,全部采用热套定子工艺,有的吊定子入机座,有的吊机座套定子,一般前者多见。机座加热至120~150℃,并保温3小时左右。这种方法对有绕组定子可免于被压伤,且不需大规格的压力机。

4、转子

中小型电机的铸铝转子多采用卧式高压铸铝工艺,从转子端环内侧进铝,转子端面完全由模具成型,无工艺切痕,非常光整,设备的自动化程度高。较小的转子一次可压铸3个。

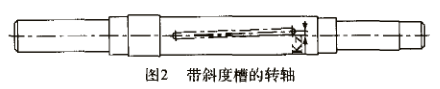

铜导条转子槽斜度的实现方法是将轴上的叠片键槽加工成与轴线有一定角度(图2 )。叠片时,在键槽内装长键,即可往轴上装片,槽斜度在叠片时形成。在此需说明,轴键槽的斜度是转子槽斜度的折算值 。

Kz=Kp(Rz/Rp)

式 中:Rz、Kz——轴半径和轴键槽斜度

Rp 、Kp——转子冲片半径和转子槽斜度

这种槽斜度是近似值,转子槽带有极微螺旋,但实践证明可以满足设计和工艺要求,且不需特殊工装及设备,是一种“零成本”方法。

插铜导条时,将转子放在滚轮架上,首先,手持导条隔一槽插入,推入100mm左右,连续插入3-5根后,用气动工具打入。这时,导条头部套有与头部完全配合的垫块,以免气动工具的冲击力将导条头部打伤。隔槽插完转子的半数槽后,再插 另一半槽 。

这种方法与逐槽插有区别,导条在转子槽中的状况要好得多,均匀性好。

铜导条转子精车外圆后,槽口均有倒屑、堵槽现象,则以手持电动旋转锉刀(图3 )进行清理,效率高,且槽口整齐、倒角明显。有的转子不车外圆,因为转子冲片已经留有气隙。

转子动平衡,一般是在额定转速下进行。动平衡机具智能化,带防护罩。

5、机座的双冷散热结构

在一些功率大、体积受到限制的场合,电机一般多采用“风-水”冷却结构。其机座筒为三层结构,里面两层是水循环冷却通道。外层形成风道,电机内腔的热流进入风道,既受水冷却,又通过外罩筒散热。

6、滑环组结构

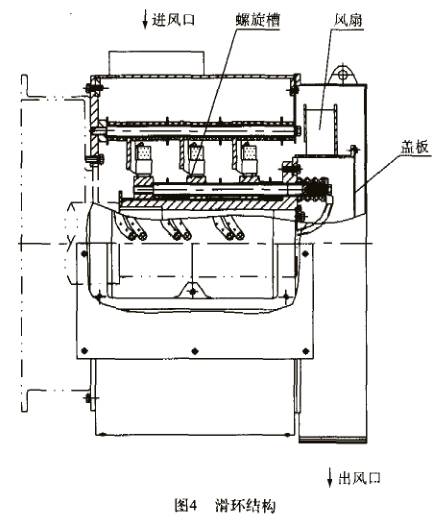

绕线转子的滑环组有三大特点 :

(1)滑环上有螺旋槽,作用是修平电刷,与滑环始终保持良好接触。

(2)滑环组外端装有大直径风扇以起冷却和清洁作用。

(3)转子引接线端子用防尘盖密封,与电刷粉尘隔离,防止爬电引起故障。

7、电机的装配

国外的装配极其认真,对装配用的零部件都要目测检查,确实认为满意后才使用。必检项目工人都自觉严格遵守,所作记录非常认真。而不是我们一贯认为的那样,上道工序提供的零部件都是合格的,装配时只管用就行了。其实,我们把“合格”与“无瑕疵”搞混了。以下的操作、自检项目需要重视:

(1)如零部件涂底漆表面有脱漆或不匀现象,应进行补刷。

(2)如螺栓旋入不畅,需用丝锥铰一次螺孔。

(3)如零部件的非重要表面发现轻微的磕伤,要进行修磨。

(4)无论多大的螺栓、螺母,都有扭紧力矩的标准(N.m)。

(5)带排油的轴承结构,润滑脂一定要加满。

(6)轴伸跳动用千分表检验,轴伸直径用通规检验。

(7)轴承外圆跳动用千分表检验。

(8)定转子通风段对齐程度的检验。

总之,国外认真细致的工作态度、明确具体的技术要求,规范化的操作程序值得我们学习。