机械密封对工业泵的平稳与可靠运行至关重要。它们的性能直接影响设备的整体效率和维护成本。一旦发生机械密封失效,可能会造成重大的经济损失,尤其是在未能及时解决根本原因的情况下。该领域的专家指出,机械密封件过早失效通常并非由于密封件本身的固有缺陷,而是外部因素所致。

机械密封失效的主要原因是运动部件间缺乏稳定的液体膜。这一点强调了其在整个系统中的重要性。必须查明并解决液膜不稳定的根源,以保证机械密封长期可靠的性能。

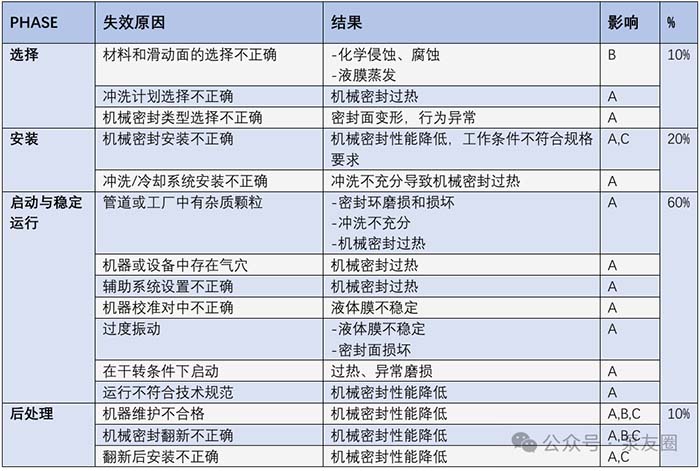

下表概述了导致机械密封失效的关键因素:

表1 导致机械密封失效的关键因素

机械密封失效的原因包括:

A) 密封件表面之间的胶膜缺失或不稳定

B) 损坏

C)泄漏过多

如何降低机械密封的维护成本

厂内维护可降低成本。要做到这一点,有两个重要因素:

- 技术发展

- 标准化和互换性

技术发展

机械密封由一个旋转部件(动环)和一个固定部件(静环)组成。动环通常与设备的旋转部分(如轴)相连,而静环则与机器的固定部分(例如旋转泵的填料函)相接。为了保证有效的密封性能,密封面必须绝对平整,且表面粗糙度需极低。尺寸精确匹配的动环和静环能够紧密贴合,有效防止工艺流体的泄漏。

两个密封面之间的相互作用决定了机械密封的水力平衡状态。在正常工作条件下,形成的液膜能够在密封流体的压力所产生的开启力和关闭力之间达到液压平衡,从而限制物理泄漏。关于如何计算正确的尺寸参数,《API 682》标准提供了详细的指导和规范。

然而,在运行过程中,密封环可能会因机械应力和热应力导致变形,这会影响机械密封的性能。这种变形会打破原有的水力平衡,使密封面间的液膜变得不稳定,进而导致过量泄漏。

因此,工程师们不断探索减少摩擦的新技术方法,尤其是在关键应用条件下,特别关注新材料的研发及新型密封技术的应用。这些创新显著提升了现代生产工艺中的密封效率和可靠性。

非接触式技术——带有凹槽的滑动端面

非接触式机械端面密封系统由一个动环和一个静环构成。动环的端面经过特殊加工,具有特定的几何形状(如螺旋形或阶梯形),能够在两个端面间产生流体动力效应,从而在它们之间形成稳定的微小间隙(参考图1)。此设计利用了流体动力提升原理,使得密封面无需直接接触即可维持有效的密封状态。

与传统的接触式密封不同,这种非接触式设计不需要依赖液体屏障及其相关支持系统。相反,它通过向密封界面供应惰性气体来实现密封效果。惰性气体的选择通常基于其化学稳定性以及对工作环境的适应性,以避免与被密封介质发生反应。此外,惰性气体的压力和流量可通过一个简易的控制面板进行精确调控,确保密封性能的稳定性和可靠性。

由于密封件的摩擦系数和磨损可有效降低至接近零,这种解决方案非常适合需要显著节能的应用场景,尤其是在要求零排放的石油天然气、石化和制药行业。

图 1:螺旋槽面环

新一代材料

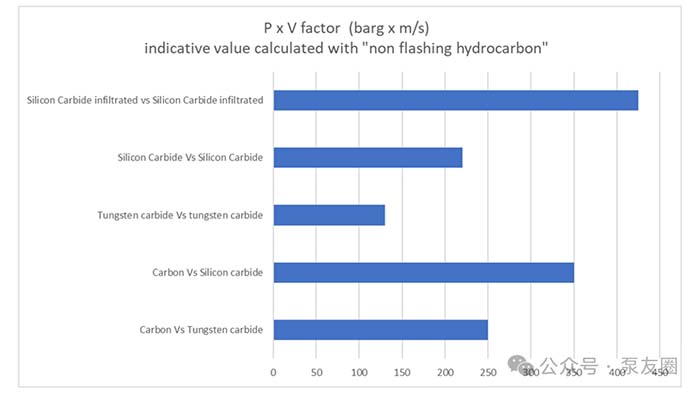

具有自润滑特性的碳化硅材料广泛应用于机械密封中。在运动部件的配对选择上,通常采用不同硬度的材料以尽量减少摩擦。密封环组合的选择尤为关键,其中最常用的组合是碳环与碳化硅环(参见图2,常见面组合的压力x周速 - PxV系数)。这种组合不仅具备出色的导热性和耐化学性,还能有效抵抗流体中磨料颗粒造成的磨损。

当石墨环和碳化硅环由于各种原因发生变形时,它们表现出极佳的相互适应能力,从而维持良好的密封性能。然而,在工作压力非常高或流体中含有大量污垢的情况下,必须使用两个高硬度环来保证密封效果。尽管这些材料具有较高的摩擦系数,这会导致旋转过程中产生较多热量,可能引起液膜蒸发,进而导致干运行、环变形或断裂,并影响辅助垫圈的性能。

最近开发的一种制造工艺通过浸渍法(碳化硅浸渍法)在烧结碳化硅基体中添加自润滑材料颗粒。利用这种方法制成的固定环和旋转环能够达到极高的性能极限。具体来说,采用这种材料的机械密封能够限制吸收的扭矩值,显著降低摩擦和发热现象。这不仅提高了密封组件的耐用性和可靠性,还延长了其使用寿命,尤其适用于极端工况条件下的应用。

图 2:P x V系数图

金刚石涂层密封面

碳化硅环通常通过化学气相沉积(CVD)工艺涂覆一层薄薄的金刚石涂层,以增强其摩擦学性能和化学相容性。在发电厂的热水应用以及石油和石化设施中,液态气体容易蒸发,导致润滑性能丧失,而金刚石涂层能够显著提升密封件的耐磨性和抗腐蚀能力。

在制药行业中,由于必须避免任何污染,传统的密封件往往无法满足严格的要求,而金刚石涂层密封件则表现出卓越的化学惰性和纯净度,完全符合这些高标准需求。

此外,采用金刚石涂层环的机械密封件还能在双密封、非接触式密封的干运行条件下承受短暂的操作,进一步扩展了其应用范围。

工程机械密封件

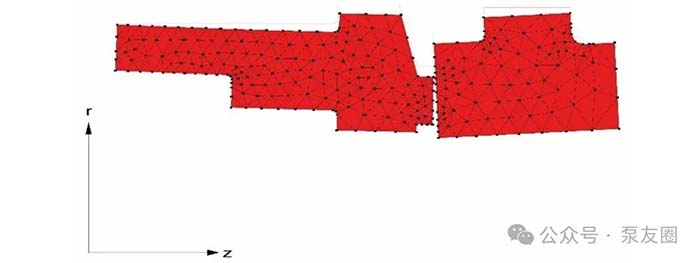

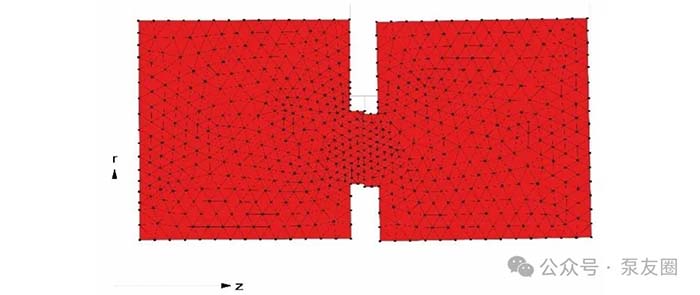

在设计阶段,保持密封环横截面积的一致性是一个主要挑战(参见图3)。这种一致性对于确保密封环的驱动稳定性和防止反转至关重要。这类密封件目前广泛应用于锅炉给水泵、管道、注水系统、多相泵以及其他工作压力超过100巴的高压应用场景中。精确控制密封环的尺寸和形状不仅有助于维持密封性能,还能有效减少磨损和延长使用寿命。

高压应力下的滑动面行为

和高压下有限变形的滑动面形状

图 3:密封环的优化设计

标准化和互换性

机械密封组件与其他工业配件一样,都有一个参考标准,规定了其安装尺寸,从而允许使用其他制造商生产的密封件进行替换。这不仅提高了最终用户的服务质量,还降低了工厂运营成本。

EN 12756 标准

EN 12756标准规定了单机械密封和双机械密封作为组件使用时的主要安装尺寸,不包括覆盖旋转和固定部件的法兰和套筒。战后初期,第一批机械密封从美国传入欧洲,其尺寸单位为英寸。

DIN 24960标准后来演变为EN 12756标准,为按照ISO标准生产泵的制造商带来了巨大的利益,尤其是对最终用户而言,因为他们不再受限于提供非标准化产品的密封件供应商。密封件的价格及其相关的维护成本因此大幅下降。

API标准

油气设备中的泵通常按照API 610标准制造,而机械密封则通常按照API 682标准制造。根据该标准,密封件必须以筒式组件的形式提供,即配有法兰和轴套,以简化安装并允许在交货前进行测试。API标准提供了确定机械密封尺寸的建议,基于市场上不同API泵的填料函规格。

这种标准化不仅在技术上可行,还可以对填料函内组件的整体尺寸进行标准化,从而实现中等规模的批量生产,降低制造和仓库管理成本。

重要的是,这种标准化使最终用户可以选择不同的“合格机械密封制造商”,从而消除互换性问题。通过这种方式,用户可以灵活选择合适的密封件,并确保其能够顺利替换,减少因密封件不匹配而导致的停机时间和维护成本。